高压开关柜接地刀闸怎么温度监测

高压开关柜刀闸测温、接地刀闸测温、隔离开关刀闸温度传感器、安全稳定、测温精确。

隔离开关刀闸的分合闸状态和触头温度是需要进行实时监控的两项重要信息。目前,对于分合闸状态,有微动开关、姿态传感器、视频联动等技术手段;对触头温度,有荧光光纤测温装置、测温螺栓、RFID测温传感器、声表面波传感器、红外测温等技术手段。各项技术优缺点如下:

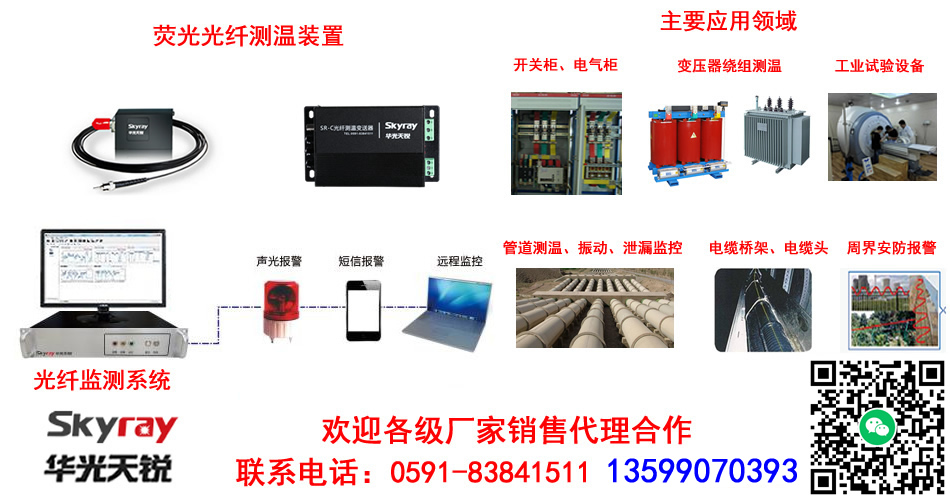

开关柜荧光光纤测温装置用在开关柜刀闸测温,可以多点温度监测,开关柜3点/6点/9点等多通道监测温度,绝缘、耐高压、接触式测温,抗干扰。

使用微动开关来监测分合闸状态可提供硬接点信息,工作温度可靠,但是信息量少、无法为电网后台专家系统提供信息支撑;而且与隔离开关一体化安装,维护不便、易受强电磁干扰。

使用姿态传感器来监测分合闸状态可提供较为丰富的刀闸状态信息和刀闸运动状态中间信息,为电网后台专家系统提供信息支撑,但缺点是与隔离开关一体化安装,维护不便、易受强电磁干扰。

使用视频联动来监测分合闸状态可提供较为丰富的刀闸状态信息,为电网后台专家系统提供信息支撑,而且安装位置较为灵活,数字化传输不受干扰,但缺点是需要现场布线。

使用测温螺栓来监测触头温度可以接触式无线测温,测温范围-40℃~+125℃,缺点是安装在导电臂上触头发热点附近,维护不便、易受电磁干扰。测量温度范围低,无法监测刀闸高温状态。

使用RFID测温传感器来监测触头温度也可以接触式无线测温,测温范围-40℃~+150℃,缺点是安装在导电臂上触头发热点附近,维护不便、易受电磁干扰,而且测量温度范围低,无法监测刀闸高温状态。

使用声表面波传感器来监测触头温度也可以接触式无线测温,测温范围-20℃~+200℃,缺点同样是安装在导电臂上触头发热点附近,维护不便、易受电磁干扰,而且测量温度范围低,无法监测刀闸高温状态。

使用红外测温方式来监测触头温度可以非接触式红外测温,测温范围-40℃~+1200℃,优点是安装位置较为灵活,传输不易受到干扰,应用较为成熟,但缺点是成本较高。

刀闸温度监测系统

在各种线路、运行中的设备及接头中,经常会因为设备使用年限或施工人员施工原因,导致运行中的设备或线路出现故障,进而产生高温,由于各种导体导线或设备都会随着温度升高导致电阻加大,电阻加大导致设备及线路的过流量减少,过流量与电阻是成正比的,所以就会形成恶性循环使得线路设备温度持续升高直到烧坏,而导致导体导线温度高的却不只有电阻这一个因素,外界自然因素、线路电流过大、线路功率过大、等等都会使得导体导线温度上升,所以对于温度的监测就显得很重要。在巡视周期间隔中产生的原发性设备发热、渗漏油、SF6气体泄漏、房屋渗漏、温湿度异常等问题不能及时处理,人工巡视计划不能及时跟随设备变化和天气的变化及时调整。运行工作需要实时掌握各个站室内运行设备健康情况和运行环境的情况,但是,短时间内掌握数百个变电站内高压室、蓄电池室等不同类型房屋的室内情况,使得运维人员捉襟见肘,同时也浪费了人力、时间,使得运维工作的效率大大降低。传统检测方式主要以目测和工作人员到站借助红外测温仪等为主,由于变电站分布范围广,高压室、保护室、蓄电池室、资料室等房间众多,该方法存在不及时、效率低、主观性强、费时费力等缺点。现在的刀闸或接头导线处监测时,对于过高或者在红外测温仪的有效距离之外时,需要工作人员爬到一定的高度和能够测量的距离才能测量,这样存在一定安全风险。

华光天锐提供一种变电站室内运行温度监测预警装置,能够24小时不间断监测室内设备运行温度和运行环境的装置,并能够及时准确的将异常信息传送至智能运维中心,且能够实时监控异常温度处理。随着近几年特高压交直流输电和新能源技术的跨越式发展,我国电网规模和复杂程度不断提高,增加了电网调控业务的工作量和工作难度,同时也给调度人员对电网异常的处理效率提出了更高的要求。

现有的高压开关柜柜内开关刀闸在长期使用后,设备老化容易造成开关刀闸烧坏。而开关刀闸安装的地方比较偏远,人力无法实时监控。同时高压开关柜柜内开关刀闸属于强电设备,传统的的温度检测施工难度较大,所以推荐使用开关柜荧光光纤测温系统。目前在刀闸异常发热时,调度员首先需要根据告警信息在系统中观察异常设备的实时状态并判断严重程度,然后根据调度规程相关内容并回想以往的处理经验,到系统不同功能模块中查看相关设备的状态信息,依次执行相关操作,直到异常消除,处理结束。这种异常处理方法在当前调度业务复杂化的背景下效率太低,特别是重要线路的刀闸设备异常发热时,如果不及时处理或者处理不当,很容易造成短路并引发停电事故。